Технология шлифовки поверхности керамической подложки ДПК

Керамические подложки ДПКОбладают такими техническими преимуществами, как превосходная теплопроводность/термостойкость, высокая точность графики и возможность вертикального межсоединения. Находят широкое применение в силовых полупроводниковых источниках света (белые светодиоды), стерилизации (светодиоды глубокого ультрафиолетового излучения), лазерной и оптической связи (ЛД и VCSEL), термоэлектрическом охлаждении (ТЭК) и других областях.

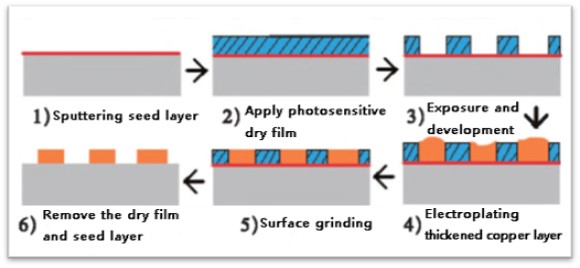

Процесс подготовки керамических подложек ДПК в основном включает в себя:

(1) Нанесение методом распыления металлического затравочного слоя (Ти/Cu) на керамическую основу.

(2)Нанесение светочувствительной сухой пленки.

(3)Формирование моделей поведения посредством воздействия и развития.

(4)Утолщение медного слоя с помощью электролитического осаждения с заданным рисунком.

(5)Шлифовка поверхности подложки (для контроля толщины и однородности медного слоя).

(6)Удаление сухой пленки, травление зародышевого слоя и, наконец, обработка поверхности (например, химическое серебрение или никель-золотое покрытие).

В процессе подготовки керамических подложек ДПК неравномерное распределение тока электроосаждения приводит к неравномерной толщине медного слоя на поверхности подложки (разница в толщине может превышать 100 мкм). Шлифовка поверхности является ключевым процессом для контроля толщины электроосажденного медного слоя и повышения его однородности, что напрямую влияет на характеристики керамических подложек и качество упаковки устройств.

Из-за высокой пластичности меди в процессе шлифовки легко возникают пластические деформации (царапины или медная пленка), что создает значительные трудности. Существует четыре основных метода шлифовки медного слоя на поверхности керамических подложек ДПК:

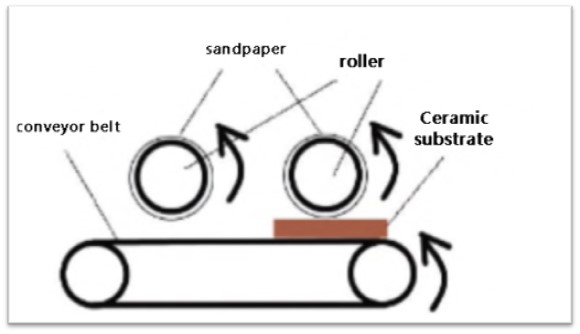

(1)Ленточная шлифовка:

Ленточная шлифовка — это широко распространенный метод грубой шлифовки металлических поверхностей. В ней используются абразивные ленты на роликах для быстрой шлифовки образцов на конвейерной ленте, что обеспечивает высокую эффективность шлифовки.

Однако скорость шлифования при ленточной шлифовке значительно выше, чем при шлифовании на станках с ЧПУ и шлифовании керамическими щетками, но шероховатость поверхности и равномерность толщины относительно низкие. Кроме того, могут возникать заметные дефекты, вызванные пластической деформацией краев медного слоя.

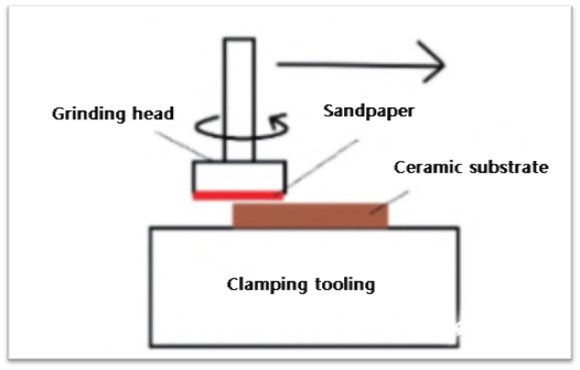

(2)Шлифовка на станках с ЧПУ:

В основном для шлифовки с ЧПУ используются шлифовальные станки с ЧПУ. Сначала на режущую головку шлифовального станка крепится наждачная бумага. Керамические заготовки, закрепленные на платформе, быстро шлифуются вращающейся режущей головкой. Процесс шлифовки с ЧПУ прост, и шлифовка получается относительно равномерной. Однако он расходует большое количество наждачной бумаги и требует ручной замены.

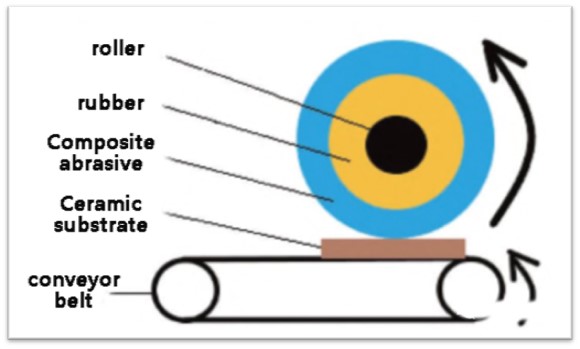

(3)Шлифовка керамической щеткой:

Шлифовка керамическими щетками использует высокоскоростные вращающиеся поверхности шлифовальных кругов с композитными абразивами из керамики и алмаза для шлифовки керамических подложек, движущихся с определенной скоростью по конвейерной ленте. Поскольку датчики давления на валу ролика могут контролировать давление шлифовки, а резина выступает в качестве буфера, шлифовка керамическими щетками позволяет эффективно контролировать толщину и однородность медного слоя на поверхности подложки.

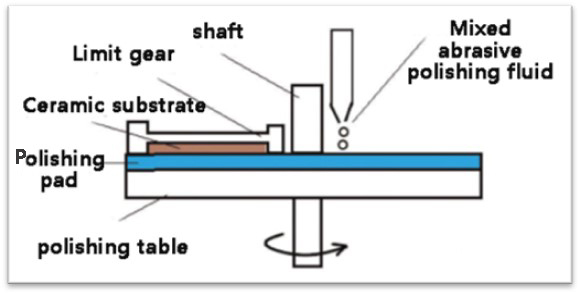

(4)Химико-механическая полировка (ХМП):

Когда к керамическим подложкам, изготовленным методом ДПК, предъявляются высокие требования к качеству поверхности, предпочтительной технологией шлифовки является химико-механическая полировка (CMP). Для некоторых оптоэлектронных устройств (таких как лазерные диоды и VCSEL), требующих дальнейшего улучшения качества затвердевшей кристаллической области керамической подложки (требующей шероховатости поверхности менее 0,1 мкм и отклонения толщины менее 10 мкм), необходимо применять CMP.

Из-за малого размера абразивных частиц в шлифовальной жидкости для химико-механической полировки (CMP) эффективность шлифования низка. Поэтому CMP подходит только для тонкой шлифовки с высокими требованиями к качеству поверхности и должна сочетаться с технологиями предварительной обработки, такими как шлифовка на станках с ЧПУ и шлифовка керамическими щетками.

Компания СЯМЕНЬ МАСКА ТЕХНОЛОГИЯ CO., ООО. — это авторитетный и надежный поставщик, специализирующийся на производстве и продаже технических керамических деталей. Мы предлагаем изготовление на заказ и высокоточную механическую обработку широкого спектра высокоэффективных керамических материалов, включая керамика из оксида алюминия, циркониевая керамика, нитрид кремния, карбид кремния, нитрид бора, нитрид алюминия и обрабатываемая стеклокерамикаВ настоящее время наши керамические детали используются во многих отраслях промышленности, таких как машиностроение, химическая промышленность, медицина, полупроводниковая промышленность, автомобилестроение, электроника, металлургия и др. Наша миссия — предоставлять высококачественные керамические детали пользователям по всему миру, и нам доставляет огромное удовольствие видеть, как наши детали эффективно работают в конкретных областях применения наших клиентов. Мы можем сотрудничать как в разработке прототипов, так и в серийном производстве. Обращайтесь к нам, если у вас есть какие-либо вопросы.