Введение в методы спекания современной керамики

Усовершенствованные керамические материалы, благодаря их тонкому структурному составу и ряду превосходных свойств, таких как высокая прочность, высокая твердость, высокая термостойкость, коррозионная стойкость и износостойкость, широко используются в различных областях, включая аэрокосмическую, электронную, машиностроительную и биомедицинскую. Развитие технологии спекания керамики напрямую влияет на развитие передовых керамических материалов и является важным ключевым шагом в производстве керамических изделий.

После первоначальной сушки сырые тела необходимо подвергнуть спеканию для повышения их прочности, термостойкости и химической стойкости. В процессе спекания керамика претерпевает ряд физико-химических изменений, в том числе объемную усадку, увеличение плотности, повышение прочности и твердости, фазовые превращения в зернах с достижением требуемых физико-механических свойств. Различные методы спекания, применяемые к сырым керамическим телам с одинаковым химическим составом, могут привести к значительным различиям в микроструктуре и характеристиках конечных керамических материалов.

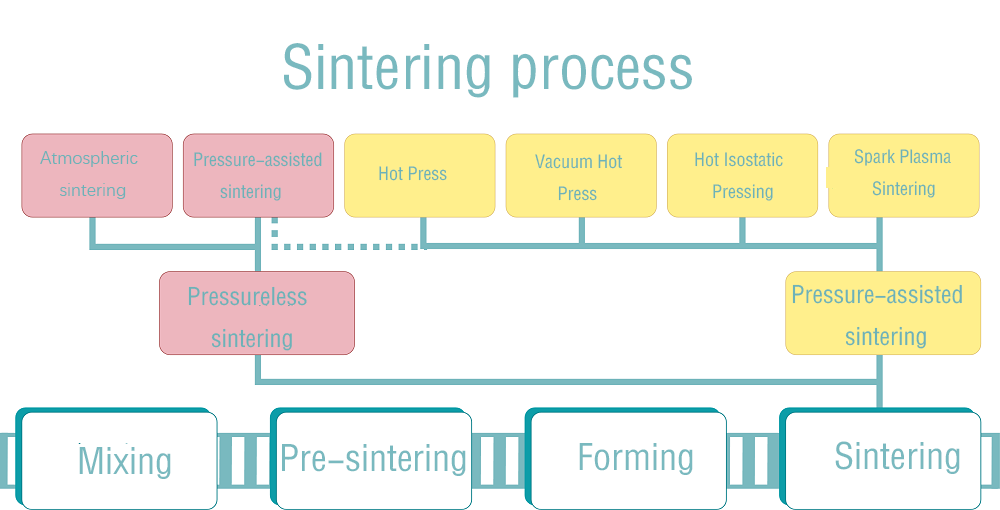

В зависимости от цели исследования спекание можно разделить на спекание в твердом состоянии и спекание в жидкой фазе. В зависимости от конкретных процессов методы спекания включают спекание без давления, горячее прессование, горячее изостатическое прессование, спекание в атмосфере, микроволновое спекание, искровое плазменное спекание и другие. Давайте представим несколько часто используемых методов спекания:

1. Спекание без давления

Этот процесс, также известный как атмосферное спекание, осуществляется без внешней движущей силы. Основной движущей силой спекания являются изменения свободной поверхностной энергии керамического порошка, что приводит к уменьшению общей площади поверхности порошка и уменьшению межфазной энергии. Спекание без давления является самым простым и наиболее часто используемым процессом спекания керамических материалов. Для соединений с сильной ковалентной связью, таких как нитриды, карбиды и бориды, плотные продукты не могут быть получены только путем спекания в твердом состоянии из-за их малых коэффициентов самодиффузии. Для достижения уплотнения часто добавляют небольшое количество добавок для спекания, чтобы снизить температуру спекания и уменьшить энергию границ зерен в процессе твердотельной диффузии, способствуя уплотнению.

Материалы, спеченные посредством спекания без давления, могут иметь несколько более низкие характеристики по сравнению с материалами, спеченными посредством горячего прессования, горячего изостатического прессования и спекания в атмосфере. Однако процесс прост, не требует специального оборудования, рентабелен, позволяет получать изделия сложной формы и серийное производство.

2. Спекание под давлением газа

Спекание под давлением газа было разработано одновременно в Японии и США. Он включает спекание керамических изделий в условиях высокой температуры и давления с использованием азота под давлением или других инертных атмосфер. Спекание под давлением газа отвечает требованиям спекания некоторых специальных керамических материалов, например, для предотвращения разложения. На более поздних стадиях периода выдержки приложенное давление помогает достичь процесса изотропного прессования, аналогичного горячему изостатическому прессованию, что дополнительно улучшает свойства материала.

3.Горячее прессование

Горячее прессование (ГП) — это метод спекания, при котором используется механическое давление. В этом процессе керамический порошок помещается в полость формы и нагревается до температуры спекания под давлением. Внешнее давление дополняет движущую силу, обеспечивая уплотнение за относительно короткое время и приводя к микроструктуре с мелкими и однородными зернами. Этот метод спекания обеспечивает улучшенные механические свойства, сокращает время спекания или снижает температуру спекания, что, в свою очередь, уменьшает количество ковалентных керамических добавок для спекания и, в конечном счете, улучшает механические характеристики материала при высоких температурах.

4.Горячее изостатическое прессование

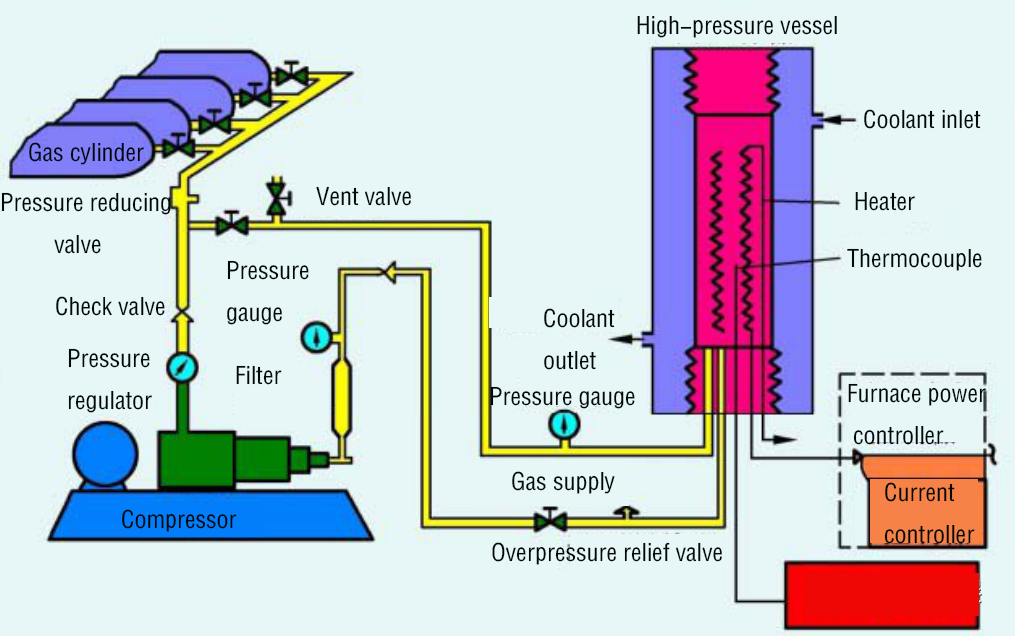

Технология горячего изостатического прессования (БЕДРО) была инициирована в 1955 году лабораторией Баттель Колумбус в США для разработки материалов для ядерных реакторов. Внедрение первой машины БЕДРО лабораторией Баттель Колумбус в 1965 году ознаменовало рождение оборудования для горячего изостатического прессования.

Горячее изостатическое прессование — это метод спекания, в котором в качестве среды, передающей давление, используются инертные газы, такие как азот или аргон. Процесс включает помещение продукта в герметичный контейнер и воздействие на него одинаковых давлений со всех сторон при сочетании температур от 900°C до 2000°C и давлений 100~200 МПа, тем самым достигается одновременная обработка спеканием под давлением. Горячее изостатическое прессование можно разделить на два типа: (1) спекание после инкапсулирования или непосредственно инкапсулированного керамического порошка с последующим высокотемпературным изостатическим прессованием и (2) постобработка посредством высокотемпературного изостатического прессования после формования и спекания керамического порошка.

Этот метод спекания приводит к получению продуктов с высокой плотностью, превосходной однородностью и выдающимися характеристиками. Кроме того, этот метод предлагает такие преимущества, как короткие производственные циклы, сокращение технологических операций, низкое потребление энергии и минимальные потери материала.

5.Искровое плазменное спекание (СПС)

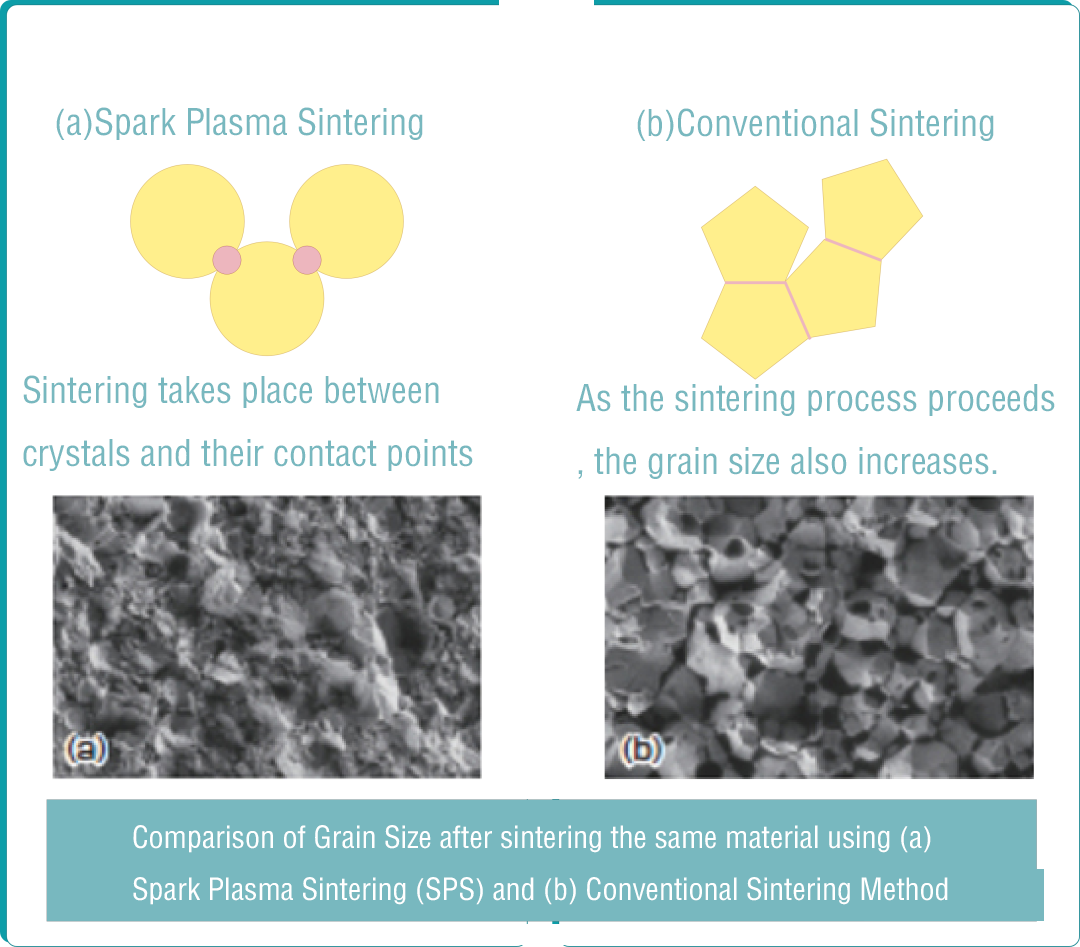

Искрово-плазменное спекание (СПС) — это новый метод быстрого спекания, разработанный в Японии в последние годы. Он использует импульсный электрический ток для спекания под давлением. Импульсный ток вызывает саморазогрев обрабатываемого материала, а энергия разрядной плазмы между частицами обеспечивает быстрое и плотное спекание. Обычно считается, что механизм спекания СПС включает джоулев нагрев при обычном горячем прессовании и пластическую деформацию, вызванную давлением. Кроме того, между частицами порошка возникает импульсное напряжение постоянного тока, использующее эффект спонтанного нагрева разряда частиц порошка, что приводит к некоторым уникальным явлениям, характерным для процесса СПС.

По сравнению с традиционными методами спекания СПС предлагает такие преимущества, как быстрый нагрев, короткое время нагрева и низкая температура спекания, что позволяет формировать материалы с ультрамелкими или даже наноразмерными зернами и не проявляющими значительной анизотропии.

6. Микроволновое спекание

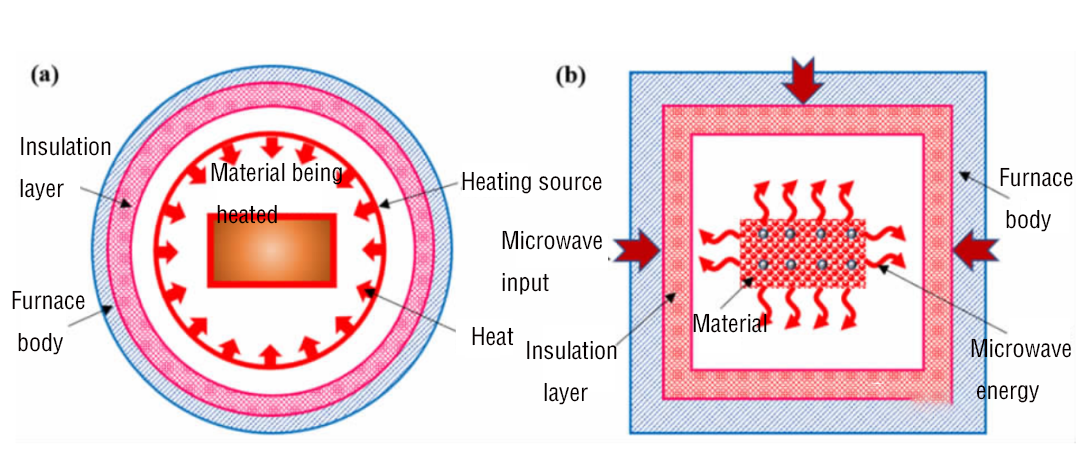

Микроволновое спекание керамических материалов было впервые предложено Левинсоном и Тинга в середине 1960-х годов. Он использует диэлектрические потери керамических материалов в микроволновых электромагнитных полях для достижения спекания и уплотнения. Во время микроволнового спекания материалы поглощают микроволновую энергию, преобразуя ее в молекулярную кинетическую и потенциальную энергию внутри материала. Это приводит к равномерному нагреву, минимальным градиентам внутренней температуры и высокой скорости нагрева и спекания. Микроволновое спекание позволяет добиться быстрого низкотемпературного спекания, значительно улучшая механические свойства керамических материалов. Кроме того, он не требует источника тепла, что делает его высокоэффективным и энергосберегающим. Он может похвастаться высокой эффективностью производства, низкой стоимостью единицы продукции,

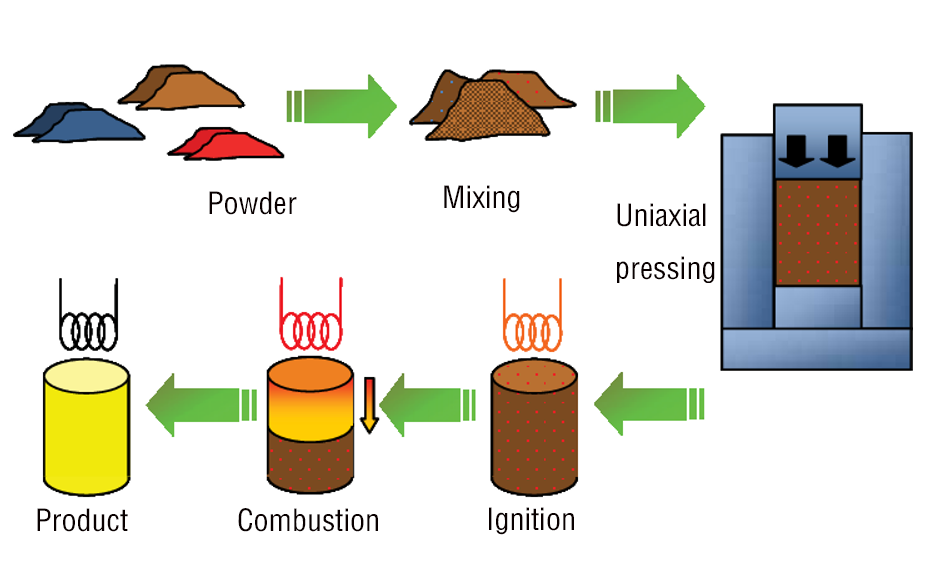

7. Самораспространяющийся высокотемпературный синтез

Самораспространяющийся высокотемпературный синтез (СВС) — метод получения материалов, возникший в середине 20 века и предложенный бывшим советским ученым Мержановым. Этот метод основан на принципе экзотермических химических реакций, использующих внешнюю энергию для инициирования локализованных химических реакций, приводящих к образованию фронта химической реакции (волны горения). В дальнейшем химическая реакция продолжается при поддержке выделяющегося сама по себе тепла, и по мере распространения волны горения горение распространяется по всей системе, синтезируя нужные материалы. Спекание СВС относится к использованию большого количества тепла, выделяемого в результате реакций СВС, в сочетании с горячим прессованием или горячим изостатическим прессованием для достижения одновременного синтеза и уплотнения.

Этот метод характеризуется простотой оборудования и процессов, быстрыми реакциями, высокой чистотой продукта и низким потреблением энергии. Он подходит, среди прочего, для синтеза соединений с нестехиометрическими химическими соотношениями, промежуточных продуктов и метастабильных фаз. С 1980-х годов технология самораспространяющегося высокотемпературного синтеза получила бурное развитие и успешно применяется в промышленном производстве. Он был интегрирован с различными другими технологиями в смежных областях, что привело к ряду связанных методов, таких как синтез порошка СВС, спекание СВС, уплотнение СВС, металлургия СВС и многое другое. Самораспространяющийся высокотемпературный синтез может быть использован не только при синтезе керамических порошков и спекании керамических материалов, но и при получении стержней из тугоплавких материалов,

Будущее технологии спекания движется в сторону точности, управляемости и энергоэффективности. Новые методы спекания стали горячей темой в текущих исследованиях спекания керамических материалов из-за их потенциала для экономии энергии и времени.

СЯМЫНЬ МАСКА ТЕХНОЛОГИИ СО., ООО. является авторитетным и надежным поставщиком, специализирующимся на производстве и продаже технических керамических деталей. Мы обеспечиваем индивидуальное производство и высокоточную механическую обработку для широкого ряда высококачественных керамических материалов, включая глиноземная керамика, циркониевая керамика, нитрид кремния, Карбид кремния, нитрид бора, нитрид алюминия и обрабатываемая стеклокерамика. В настоящее время наши керамические детали можно найти во многих отраслях промышленности, таких как механическая, химическая, медицинская, полупроводниковая, автомобильная, электронная, металлургия и т. д. Наша миссия состоит в том, чтобы предоставлять керамические детали самого высокого качества для пользователей по всему миру, и нам очень приятно видеть, что наши керамические детали эффективно работают в конкретных приложениях клиентов. Мы можем сотрудничать как с прототипом, так и с серийным производством, обращайтесь к нам, если у вас есть требования.