Серия статей о керамических подложках: Введение в технологию лазерной полировки.

1. Преимущества керамических подложек

По сравнению с металлами, металлокомпозитами и смоляными подложками,керамические подложкиобладают превосходной теплопроводностью. Обладают электроизоляционными, газонепроницаемыми, механическими и диэлектрическими свойствами. Широко используются в высокотехнологичных областях, таких как интегральные схемы, мощные полупроводниковые приборы, коммуникационная электроника, светодиодная промышленность, литиевые батареи, микросхемы, аэрокосмическая и оборонная промышленность.

Обладают электроизоляционными, газонепроницаемыми, механическими и диэлектрическими свойствами. Широко используются в высокотехнологичных областях, таких как интегральные схемы, мощные полупроводниковые приборы, коммуникационная электроника, светодиодная промышленность, литиевые батареи, микросхемы, аэрокосмическая и оборонная промышленность.

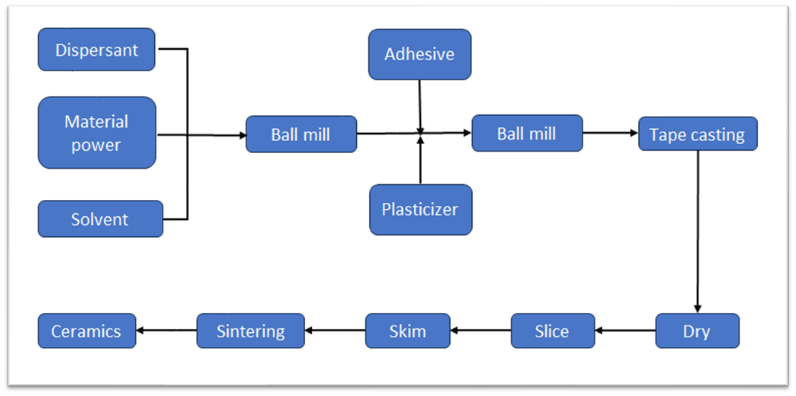

2. Первая половина процесса изготовления керамической подложки

Промышленная цепочка производства керамических подложек достаточно длинная и включает в себя такие базовые процессы, как прессование, спекание и обработка поверхности, причем каждый этап имеет решающее значение. В первой половине производственного процесса технологии, такие как ленточное литье и спекание с удалением связующего, обладают чрезвычайно высокой технической ценностью. Однако полученные продукты (обычно называемые «зелеными листами») не могут быть использованы непосредственно и требуют последующей обработки, такой как полировка и металлизация.

3. Технология лазерной полировки и ее применение.

В условиях нового этапа развития производства применение керамических подложек становится все более распространенным, предъявляя более высокие требования к шероховатости и плоскостности поверхности. Быстрое развитие технологии лазерной полировки открывает новые возможности для интеллектуальной и эффективной полировки керамических подложек.

Технология лазерной полировки — это весьма перспективная промышленная технология полировки, отличающаяся экологичностью, широким спектром применения, стабильным качеством полировки и простотой автоматизации. Ее принцип основан на лазерном плавлении или испарении поверхности материала, приводящем к потоку расплавленного металла под действием капиллярных или термических капиллярных сил, что позволяет заполнить неровности и впадины, обеспечивая гладкую поверхность.

Технология лазерной полировки может применяться для полировки различных типов материалов, таких как металлы, стекло и керамика. По сравнению с традиционными методами полировки, лазерная полировка обладает существенными преимуществами в промышленном применении и находит широкое применение в аэрокосмической, автомобильной, литейной, медицинской, оптической и полупроводниковой промышленности.

4. Распространенные методы полировки керамических подложек

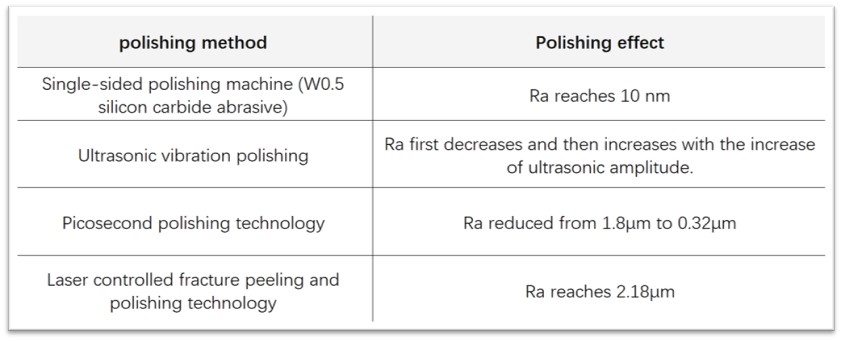

К распространенным методам полировки керамических подложек относятся:

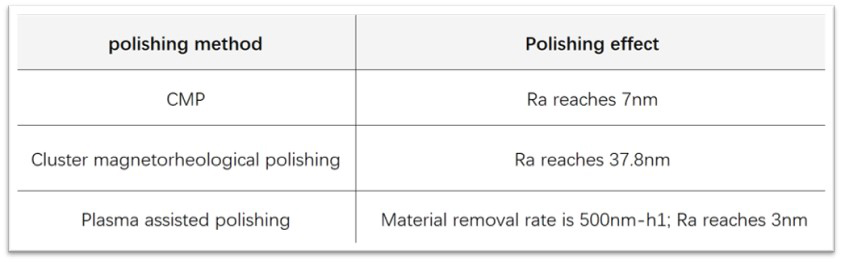

(1) Химико-механическая полировка (ХМП)

Метод, использующий комбинированное воздействие коррозии полировального раствора и механического удаления материала, при котором порошок мягче механических свойств заготовки, что позволяет протекать твердофазным реакциям с заготовкой во время скольжения, приводя к удалению материала.

(2) Полировка абразивным потоком с помощью ультразвуковой вибрации

Этот метод включает в себя помещение заготовки в абразивную суспензию и воздействие на нее ультразвуковой вибрации, в результате чего абразивные частицы ударяются о поверхность заготовки и полируют ее, достигая полировки путем микрошлифовки выступов на поверхности.

(3) Электрофоретическая полировка

Бесконтактный и неразрушающий метод полировки керамических заготовок с применением явления электрофореза. В результате непрерывного столкновения и микрорезания, вызванного столкновением частиц, керамическая поверхность подвергается микроусталости и мелкозернистой обработке.

(4) Электролитическая полировка

Этот метод, также известный как электрохимическая полировка, использует заготовку в качестве анода и нерастворимый металл в качестве катода, при соответствующих условиях электролита и плотности тока, постепенно сглаживая поверхность заготовки и тем самым повышая ее блеск.

5. Полировка керамических подложек из различных материалов.

В качестве керамических подложек в основном используются оксид алюминия (Al2O3), нитрид кремния (Si3N4) и нитрид алюминия (АльН). Из-за высокой твердости, хрупкости, склонности к растрескиванию и сложности обработки поверхности керамических подложек, характеристики и структура различных керамических материалов различаются. Поэтому выбор соответствующих методов полировки имеет важное значение для достижения значительных результатов обработки.

(1) Полировка керамической подложки из Al2O3

Керамические подложки из Al2O3 обладают высокой механической прочностью, твердостью, термостойкостью, коррозионной стойкостью, высокой светопропускаемостью, химической стабильностью и высокой термостойкостью. В настоящее время они являются наиболее широко используемыми керамическими материалами в области электронной техники.

(2)Полировка керамической подложки Si3N4

Керамические подложки из Si3N4 нетоксичны, обладают низкой диэлектрической постоянной, высокой механической прочностью, высокой трещиностойкостью, термостойкостью, коррозионной стойкостью и высокой ударопрочностью. Они находят широкое применение в автомобильных амортизаторах, двигателях, автомобильных ИГБТ-транзисторах, транспорте, аэрокосмической отрасли и других областях. Основным методом полировки керамических подложек из Si3N4 является химико-механическая полировка (CMP).

(3)Полировка керамической подложки из нитрида алюминия (АльН).

Керамические подложки из АльН, как высокотеплопроводные материалы, обладают теплопроводностью от 150 Вт·м−1·К−1 до 230 Вт·м−1·К−1, что более чем в 8 раз превышает теплопроводность керамики Al2O3. Благодаря превосходным теплоотводящим свойствам, коррозионной стойкости, низкой диэлектрической постоянной, низким диэлектрическим потерям и нетоксичности, керамические подложки из АльН могут удовлетворить требованиям к теплоотводу в крупномасштабных интегральных схемах, что делает их идеальными материалами для замены керамических подложек из Al2O3, SiC и БеО в электронной промышленности.

В качестве подложки для интегральных схем и медных ламинатов качество поверхности керамических подложек напрямую влияет на срок службы и надежность устройств, используемых в их производстве. С развитием интеграции устройств, миниатюризации и повышения надежности требования к качеству поверхности керамических подложек в будущем будут становиться все более жесткими. Применение технологий обработки керамических подложек, несомненно, столкнется со все большим количеством проблем.

Компания СЯМЕНЬ МАСКА ТЕХНОЛОГИЯ CO., ООО. — это авторитетный и надежный поставщик, специализирующийся на производстве и продаже технических керамических деталей. Мы предлагаем изготовление на заказ и высокоточную механическую обработку широкого спектра высокоэффективных керамических материалов, включая керамика из оксида алюминия, циркониевая керамика, нитрид кремния, карбид кремния, нитрид бора, нитрид алюминия и обрабатываемая стеклокерамикаВ настоящее время наши керамические детали используются во многих отраслях промышленности, таких как машиностроение, химическая промышленность, медицина, полупроводниковая промышленность, автомобилестроение, электроника, металлургия и др. Наша миссия — предоставлять высококачественные керамические детали пользователям по всему миру, и нам доставляет огромное удовольствие видеть, как наши детали эффективно работают в конкретных областях применения наших клиентов. Мы можем сотрудничать как в разработке прототипов, так и в серийном производстве. Обращайтесь к нам, если у вас есть какие-либо вопросы.