Серия керамических подложек - Медная керамическая подложка с прямым соединением (ДБК)

С развитием электронных технологий уровень интеграции микросхем продолжает расти, а схема соединений становится тоньше. В результате увеличивается рассеиваемая мощность на единицу площади, что приводит к повышенному выделению тепла и потенциальным отказам устройства.Керамическая подложка Прямой Связь Медь (ДБК)стал важным электронным упаковочным материалом из-за его превосходной теплопроводности и электропроводности, особенно в силовых модулях (БТИЗ) и интегрированных силовых электронных модулях.

I. Разработка процесса ДБК

Технология ДБК в основном основана на металлизации керамических подложек из оксида алюминия и впервые была представлена в 1970-х годах Дж. Ф. Берджессом и Ю. С. Саном. В середине 1980-х годов исследовательская группа ДБК в Общий Электрический (Дженерал Электрик) в США сделала эту технологию практичной.

После многих лет разработки эта технология сделала значительный прорыв не только в процессах подготовки, но и в прочности сцепления и усталостной долговечности при термоциклировании. Компания также добилась значительного прогресса в области электронной упаковки.

II. Принципы процесса ДБК

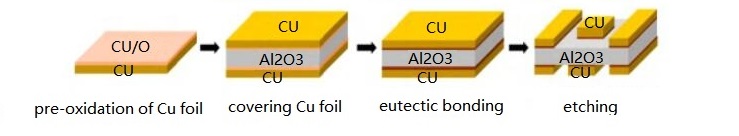

Прямая медная склейка — это метод металлизации, который напрямую приклеивает медную фольгу к поверхности керамических подложек (в основномAl2O3иАлN). Основной принцип заключается в том, чтобы ввести кислород на поверхность раздела между медью и керамикой, а затем сформировать эвтектическую жидкую фазу Cu/O при 1065~1083°С.℃, который реагирует с керамической основой и медной фольгой с образованием CuAlO2 или Cu(AlO2)2 и обеспечивает связь между медной фольгой и подложкой с помощью промежуточной фазы. Поскольку АлN представляет собой неоксидную керамику, ключом к нанесению меди на ее поверхность является формирование переходного слоя из Al2O3, который помогает достичь эффективного сцепления между медной фольгой и керамической подложкой. Медная фольга, используемая при горячем прессовании ДБК, обычно имеет толщину от 100 до 600 мкм и обладает высокой пропускной способностью по току, что делает ее пригодной для герметизации устройств в экстремальных условиях, таких как высокая температура и большой ток. Это хорошо зарекомендовавшее себя стандартное устройство в областикорпус БТИЗ и ЛД, но минимальная ширина линии на поверхностях ДБК обычно превышает 100 мкм, что делает его непригодным для производства тонких схем.

Процесс подготовки керамической подложки ДБК

III.Производительность Керамическая подложка ДБК

Керамическая подложка ДБК обладает характеристиками высокой теплопроводности, высокой электроизоляцией, высокой механической прочностью и низким расширением, типичными для керамики. Он также сочетает в себе высокую электропроводность и отличную паяемость бескислородной меди, что позволяет вытравливать различные узоры.

1. Отличные характеристики изоляции:

Использование подложек ДБК в качестве держателей микросхем эффективно изолирует микросхему от теплоотводящего основания модуля. Керамический слой Al2O3 или керамический слой АлN в подложке ДБК улучшает изоляционные свойства модуля (напряжение изоляции>2,5кВ).

2. Выдающаяся теплопроводность:

Подложки ДБК обладают отличной теплопроводностью. При работе модулей БТИЗ на поверхности кристалла выделяется значительное количество тепла. Это тепло может эффективно передаваться через подложку ДБК к теплорассеивающему основанию модуля, которое затем направляется к радиатору через термопасту, обеспечивая общий отвод тепла от модуля.

3. Коэффициент теплового расширения аналогичен кремнию:

Подложки ДБК имеют такой же коэффициент теплового расширения (7,1 частей на миллион / K), что и кремний (основной материал микросхем). Это сходство предотвращает стрессовое повреждение чипов. Подложки ДБК обладают превосходными механическими свойствами, коррозионной стойкостью и минимальной деформацией, что позволяет использовать их в широком диапазоне температур.

4. Хорошая механическая прочность: толстая медная фольга и высокоэффективные керамические материалы обеспечивают подложкам ДБК хорошую механическую прочность и надежность.

5. Сильная допустимая нагрузка по току: благодаря превосходным электрическим свойствам медных проводников и их высокой пропускной способности по току подложки ДБК могут поддерживать высокую мощность.

III. Применение керамической подложки ДБК

Керамические подложки ДБК имеют широкий спектр применений, включая мощные белые светодиодные модули, упаковку светодиодных устройств с УФ- и глубоким УФ-излучением, лазерные диоды (ЛД), автомобильные датчики, холодильные инфракрасные тепловизоры, оптическую связь 5G, высококлассные кулеры, концентрированная фотогальваника (цена за просмотр), микроволновые радиочастотные устройства и электронные силовые устройства (БТИЗ), а также многие другие области. Хотя появились новые типы керамических подложек, такие как АМБ и администратор баз данных, это не означает, что они могут полностью заменить ДБК. Каждый из них имеет свои собственные сценарии применения с точки зрения мощности и стоимости, и ДБК по-прежнему обладает значительным рыночным потенциалом.

СЯМЫНЬ МАСКА ТЕХНОЛОГИИ СО., ООО. является авторитетным и надежным поставщиком, специализирующимся на производстве и продаже технических керамических деталей. Мы обеспечиваем индивидуальное производство и высокоточную механическую обработку для широкого ряда высококачественных керамических материалов, включая глиноземная керамика, циркониевая керамика, нитрид кремния, Карбид кремния, нитрид бора, нитрид алюминия и обрабатываемая стеклокерамика. В настоящее время наши керамические детали можно найти во многих отраслях промышленности, таких как механическая, химическая, медицинская, полупроводниковая, автомобильная, электронная, металлургия и т. д. Наша миссия состоит в том, чтобы предоставить керамические детали самого высокого качества для пользователей по всему миру, и нам очень приятно видеть, что наши керамические детали работают эффективно в конкретных приложениях клиентов. Мы можем сотрудничать как с прототипом, так и с серийным производством, обращайтесь к нам, если у вас есть требования.