Основные процессы производства глиноземной керамической продукции

В зависимости от содержания Al2O3 глиноземная керамика подразделяется на различные типы, такие как 99% глинозема, 96% глинозема, 95% глинозема, 90% глинозема и 85% глинозема. Среди них 99% глиноземистая керамика используется для изготовления высокотемпературных тиглей,огнеупорные печные трубыи специальные износостойкие материалы. Керамика из 95% глинозема в основном используется для изготовления коррозионно-стойких и износостойких деталей. Керамика из 85% глинозема, часто смешанная с тальком, обладает улучшенными электрическими свойствами и механической прочностью, что позволяет герметизировать ее такими металлами, как молибден, ниобий и тантал, а также использовать в некоторых электровакуумных устройствах. Итак, каковы основные процессы производства глиноземных керамических изделий? В основном они включают следующие четыре этапа:

1、Приготовление порошка

Порошок глинозема готовится в соответствии с различными требованиями к продукту и процессами формования. Размер частиц порошка должен быть менее 1 μm. Для высокочистых глиноземных керамических изделий помимо чистоты глинозема 99,99% требуется сверхтонкое измельчение и равномерный гранулометрический состав. При использовании экструзии или литья под давлением к порошку следует добавлять связующее и пластификатор, обычно термопластичный пластик или смолу с весовым соотношением 10-30%. Органическое связующее должно быть равномерно смешано с порошком оксида алюминия при температуре 150-200% u00b0C для облегчения операций формования. Если используется полуавтоматическое или полностью автоматическое сухое прессование, порошок требует специальной обработки, такой как грануляция распылением, чтобы придать ему сферическую форму, что улучшает сыпучесть порошка для автоматического заполнения формы во время формования. Дополнительно добавляют 1-2% смазки (например, стеариновой кислоты) и связующего ПВА для уменьшения трения между порошком и стенками формы.

2、Формование и прессование

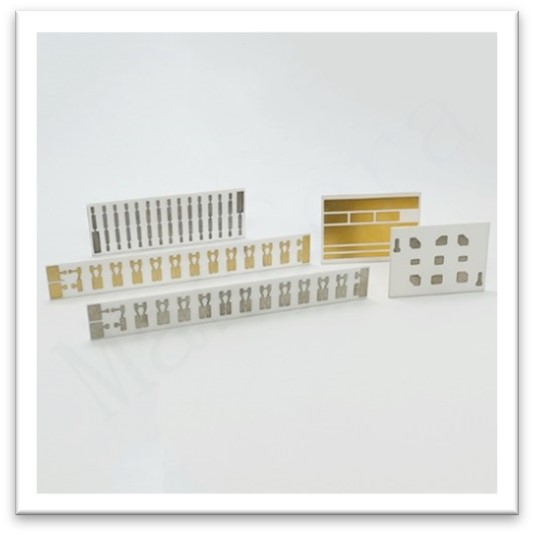

Методы формования дляглиноземная керамикавключают сухое прессование, шликерное литье, ленточное литье и т. д. Различные формы, размеры, сложные формы и прецизионные изделия требуют разных методов формования. Ниже приведены общие сведения об распространенных методах формования:

● Сухое прессование

Сухое прессование — это относительно зрелый процесс, в котором используется внешняя сила для увеличения внутреннего трения, заставляя частицы связываться и сохранять определенную форму.

Преимуществами являются простота, удобство эксплуатации и пригодность для автоматизированного производства. Однако он сталкивается с проблемами при производстве больших заготовок, износом пресс-формы, сложностью, высокой стоимостью и неравномерным распределением давления, что приводит к несоответствию плотности и усадки, вызывая растрескивание и расслоение.

● шликерное литье

Ключом к шликерному литью является приготовление суспензии оксида алюминия, обычно с водой в качестве среды, добавление дефлокулянта и связующего, тщательное измельчение, дегазация и заливка в гипсовые формы. После расформовки, сушки и удаления связующего изделие подвергают спеканию.

Шликерное литье просто, позволяет получить однородные неспеченные изделия высокой прочности и подходит для больших и сложных керамических деталей. Недостатками являются длительные сроки производства и высокий расход пресс-формы.

● Кастинг ленты

Этот новый метод, также известный как метод ракеля, подходит для тонких керамических листов. Этот процесс включает добавление связующих, диспергаторов и пластификаторов в керамический порошок для создания однородной суспензии необходимой толщины. Однако он производит сырые изделия низкой плотности с высокой усадкой.

3、Высокотемпературное спекание

Спекание — это процесс уплотнения, который превращает гранулированные керамические тела в твердые материалы путем удаления пустот между частицами, газом и примесями, позволяя частицам расти и связываться. Для спекания широко применяются электрические печи с температурой от 1000 до 1800°C в зависимости от чистоты глинозема.

4、Постобработка

Некоторыйглиноземные керамические материалытребуют дальнейшей обработки после спекания:

● Шлифование и полировка

Из-за высокой твердости глиноземной керамики для отделки используются более твердые материалы, такие как Карбид кремния, B4C или алмазы. За поэтапным процессом шлифовки от грубого до мелкого абразива следует полировка поверхности.

●Резка

Процессы резки позволяют сегментировать глиноземную керамику на различные формы и размеры по мере необходимости.

● Бурение

Станки с ЧПУ или лазерные станки используются для сверления отверстий разных размеров в глиноземной керамике.

● Остекление

Глазурование предполагает покрытие поверхности изделий из глиноземной керамики слоем глазури, которую затем спекают при высоких температурах с образованием гладкой, износостойкой поверхности.

● Металлизация

Металлизация предполагает прочное приклеивание металлической пленки к поверхности глиноземной керамики, обеспечивая соединение керамики с металлом.

СЯМЫНЬСКАЯ ТЕХНОЛОГИЯ МАШИНА, ООО. является авторитетным и надежным поставщиком, специализирующимся на производстве и продаже технических керамических деталей. Мы обеспечиваем индивидуальное производство и высокоточную механическую обработку широкого спектра высокоэффективных керамических материалов, включая глиноземная керамика, циркониевая керамика, нитрид кремния, Карбид кремния, нитрид бора, нитрид алюминия и обрабатываемая стеклокерамика. В настоящее время наши керамические детали можно найти во многих отраслях промышленности, таких как механическая, химическая, медицинская, полупроводниковая, автомобильная, электронная, металлургическая и т. д. Наша миссия — предоставлять керамические детали самого высокого качества для пользователей во всем мире, и нам очень приятно видеть нашу керамику. детали эффективно работают в конкретных приложениях клиентов. Мы можем сотрудничать как в прототипном, так и в серийном производстве. Если у вас есть требования, свяжитесь с нами.