Серия керамических подложек - Основные процессы металлизации керамических подложек

Поверхностная металлизация керамики является важным этапом практического применениякерамические подложкив области электронной упаковки. Смачивающая способность металлов на керамических поверхностях при высоких температурах определяет прочность связи между металлами и керамикой. Хорошая прочность сцепления является важной гарантией стабильности работы упаковки. Таким образом, как реализовать металлизацию на керамических поверхностях и улучшить прочность сцепления между ними, находится в центре внимания процесса металлизации керамической подложки. Ниже описаны несколько процессов металлизации керамической подложки.

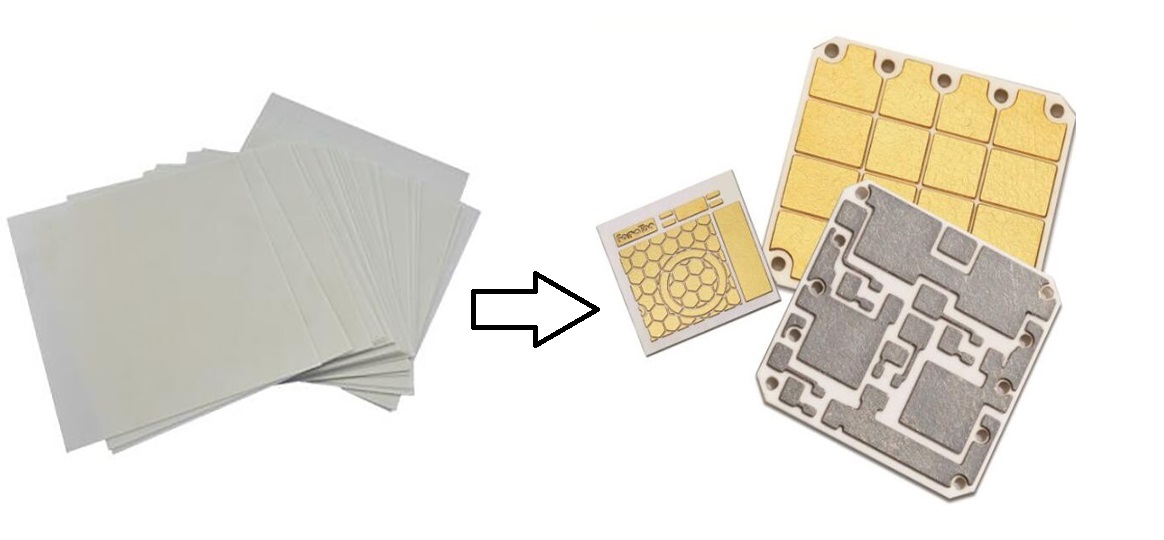

металлизация подложки

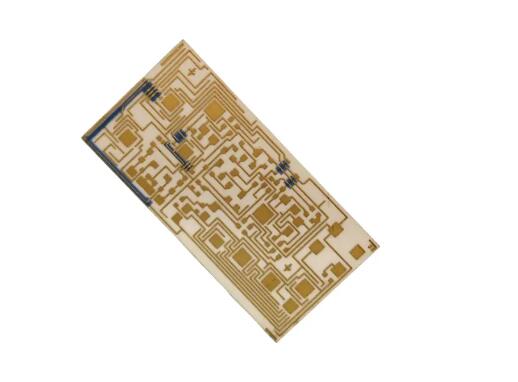

1. Толстопленочный метод

толстый k Печать на керамической подложке (ТПК

)относится к производственному процессу с использованием трафаретной печати для непосредственного нанесения токопроводящей пасты на керамический корпус, а затем спекания при высоких температурах для прочного прикрепления металлического слоя к керамическому корпусу. В зависимости от вязкости металлической пасты и размера сетки экрана толщина слоя металлической схемы обычно составляет слой пленки от нескольких микрон до десятков микрон (увеличение толщины металлического слоя может быть достигнуто за счет многократной трафаретной печати). ).

k Печать на керамической подложке (ТПК

)относится к производственному процессу с использованием трафаретной печати для непосредственного нанесения токопроводящей пасты на керамический корпус, а затем спекания при высоких температурах для прочного прикрепления металлического слоя к керамическому корпусу. В зависимости от вязкости металлической пасты и размера сетки экрана толщина слоя металлической схемы обычно составляет слой пленки от нескольких микрон до десятков микрон (увеличение толщины металлического слоя может быть достигнуто за счет многократной трафаретной печати). ).

Из-за ограничений процесса трафаретной печати подложки ТПК не могут создавать высокоточные схемы. Поэтому подложки ТПК используются только в корпусах электронных устройств с низкими требованиями к точности схемы. Однако, несмотря на то, что толстопленочные схемы имеют грубую точность (минимальная ширина/расстояние между линиями обычно больше 100 мкм), их преимущества заключаются в надежной работе, низких требованиях к технологическому оборудованию и окружающей среде, высокой эффективности производства, гибкой конструкции, небольших инвестициях и низких затратах. расходы. Они широко используются в высоковольтных, сильноточных и мощных приложениях.

Керамическая подложка: наиболее часто используемой подложкой для толстопленочных интегральных схем является96% глиноземная керамика.Хотя керамика из нитрида алюминия также обладает хорошей теплопроводностью, большинство металлов не обладают идеальными смачивающими свойствами на керамике из нитрида алюминия. Поэтому при использовании нитрида алюминия в качестве материала подложки требуется специальная поддержка процесса. Общие методы включают: ① использование стеклянного материала в качестве связующей фазы для механического соединения металлического слоя со слоем АлN ; ② добавление веществ, которые могут реагировать с АлN , в качестве связующей фазы для химической связи с АлN .

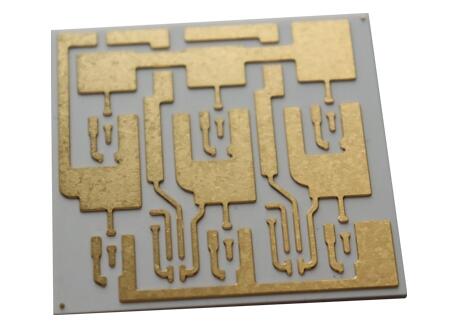

2. Тонкопленочная технология

Тонкопленочная технология (Тонкий фильм Керамический Субстрат , ТФК ) — это метод подготовки слоев пленки материала с использованием таких методов, как осаждение из паровой фазы, фотолитография и травление. Термин"тонкая пленка"относится не только к фактической толщине пленки, но и к способу изготовления пленки на керамической подложке. Толстопленочная технология представляет собой"аддитивные технологии,"в то время как тонкопленочная технология"субтрактивная технология."Использование процессов фотолитографии и травления приводит к меньшим размерам элементов и более четким линиям, что делает тонкопленочную технологию более подходящей для сред с высокой плотностью и высокой частотой.

Тонкопленочные схемы имеют тонкие линии (с минимальной шириной линии 2 мкм) и высокую точность (с погрешностью ширины линии 2 мкм). Однако из-за"маленькие линии,"они не терпят колебаний, поэтому качество поверхности подложки для тонкопленочных схем должно быть высоким. Следовательно, чистота подложки, используемой для тонкопленочных схем, высока (обычно это глиноземная керамика чистотой 99,6%). Кроме того, мы знаем, что керамика высокой чистоты представляет собой повышенную сложность обработки и стоимость. Кроме того, из-за их небольшого размера они представляют трудности в применении для мощных и сильноточных приложений. Поэтому они в основном используются в корпусах слаботочных устройств для отрасли связи.

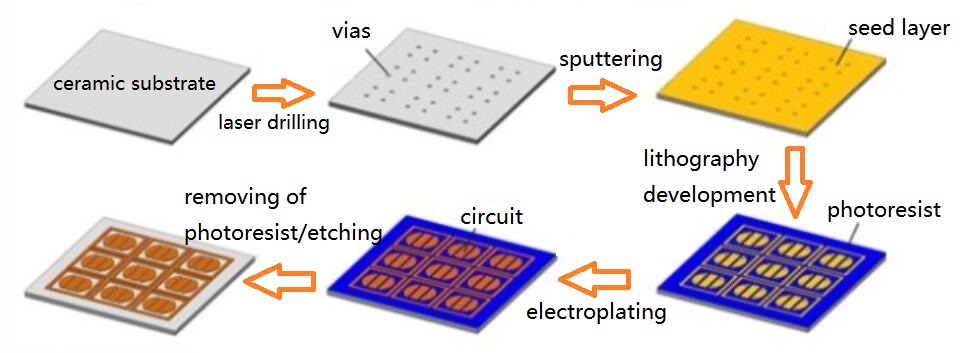

3.Прямое медное покрытие

Технология прямого медного покрытия (ЦОД ) представляет собой технологию обработки керамических схем, которая была разработана на основе обработки тонких керамических пленок. В отличие от традиционных методов обработки толстых и тонких пленок, его обработка больше ориентирована на требования электрохимической обработки. После металлизации керамической поверхности физическими методами проводят электрохимическую обработку слоев токопроводящей меди и функциональной пленки. Лазерное сверление (использование лазеров для вырезания и заполнения отверстий в подложках ЦОД ) используется для достижения взаимосвязи между верхней и нижней поверхностями керамической подложки, что соответствует требованиям трехмерной упаковки электронных устройств. Апертура обычно составляет от 60 мкм до 120 мкм. Затем керамическая подложка очищается с помощью ультразвуковой технологии. Металлический затравочный слой (Ти /Cu ) наносится на поверхность керамической подложки с использованием технологии магнетронного напыления, после чего завершается формирование слоя схемы с помощью фотолитографии и проявления. Заполнение отверстий и утолщение слоев металлической схемы достигается гальванопокрытием, а паяемость и антиокислительные свойства подложки улучшаются за счет обработки поверхности. Наконец, затравочный слой удаляется путем снятия сухой пленки и травления, что завершает подготовку подложки.

По сравнению с другими методами металлизации керамической поверхности, процесс ЦОД имеет низкую рабочую температуру, обычно ниже 300°C, что снижает затраты на производственный процесс и эффективно предотвращает неблагоприятное воздействие высокой температуры на материалы. Подложка ЦОД использует технологию литографии желтого света для создания графических схем с регулируемой шириной линии 20-30 мкм, гладкостью поверхности менее 3 мкм и погрешностью графической точности, контролируемой в пределах ± 1%, что делает ее очень подходящей для упаковки электронных устройств. с высокими требованиями к точности схемы. Его недостатками являются ограниченная толщина гальванического медного слоя, значительное загрязнение, вызванное гальваническими сточными водами, и несколько более низкая прочность связи между металлическим слоем и керамикой.

Процесс подготовки керамической подложки ЦОД

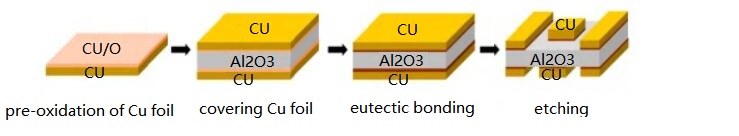

4.&NBSP ;Медь прямого соединения(БДС)

Прямое медное соединение (БД С), также известен какМедно-керамическая подложка с прямым соединением(ДБК ) — это метод металлизации, при котором медная фольга приклеивается непосредственно к поверхности керамических подложек (в основном Al2O3 и АлN ). Основной принцип заключается в том, чтобы ввести кислород на поверхность раздела между медью и керамикой, а затем сформировать эвтектическую жидкую фазу Cu /O при температуре 1065~1083℃, которая вступает в реакцию с керамической основой и медной фольгой с образованием CuAlO2 или Cu (AlO2 )2. и обеспечивает связь между медной фольгой и подложкой с помощью промежуточной фазы. Поскольку АлN представляет собой неоксидную керамику, ключом к нанесению меди на ее поверхность является формирование переходного слоя Al2O3, который помогает достичь эффективного сцепления между медной фольгой и керамической подложкой. Медная фольга, используемая при горячем прессовании ДБК , обычно имеет толщину от 100 до 600 мкм и обладает высокой пропускной способностью по току. что делает его пригодным для герметизации устройств в экстремальных условиях, таких как высокая температура и большой ток. Это хорошо зарекомендовавшее себя стандартное устройство в области корпусирования БТИЗ и ЛД , но минимальная ширина линии на поверхностях ДБК обычно превышает 100 мкм, что делает его непригодным для производства точных схем.

Процесс подготовки керамической подложки ДБК

5. Активная металлическая пайка (АМБ ) Керамическая подложка

Из-за высокой температуры подготовки и большого напряжения на границе раздела керамических подложек ДБК керамические подложки Активный Металл Пайка (АМБ ) представляют собой усовершенствованную версию ДБК . Небольшое количество активных элементов (таких как редкоземельные элементы Ти , Zr , Хф , V, Nb или Та ) добавляют в металлический припой, чтобы значительно снизить температуру соединения между медной фольгой и керамической подложкой.

Подложки АМБ основаны на химической реакции между активным припоем и керамикой для достижения сцепления, поэтому их прочность сцепления высока, а их надежность хорошая. Однако этот метод является более дорогим, количество подходящих активных припоев ограничено, а состав и процесс припоя оказывают существенное влияние на качество сварки.

6. Совместная стрельба

Многослойные керамические подложки с использованием толстопленочной технологии для встраивания в подложку пассивных компонентов, таких как сигнальные линии и сверхтонкие линии, могут удовлетворить многие требования интегральных схем и в последние годы привлекли к себе широкое внимание.

Существует два типа совместного сжигания: высокотемпературное совместное сжигание (HTCC ) и низкотемпературное совместное сжигание (LTCC ). Хотя технологический процесс двух типов совместного обжига в основном одинаков, температура спекания существенно различается. Основной производственный процесс включает в себя приготовление суспензии, отливку ленты, сушку, просверливание сквозных отверстий, наполнение трафаретной печатью, схему трафаретной печати, ламинирование, спекание, окончательную нарезку и другие процессы постобработки.