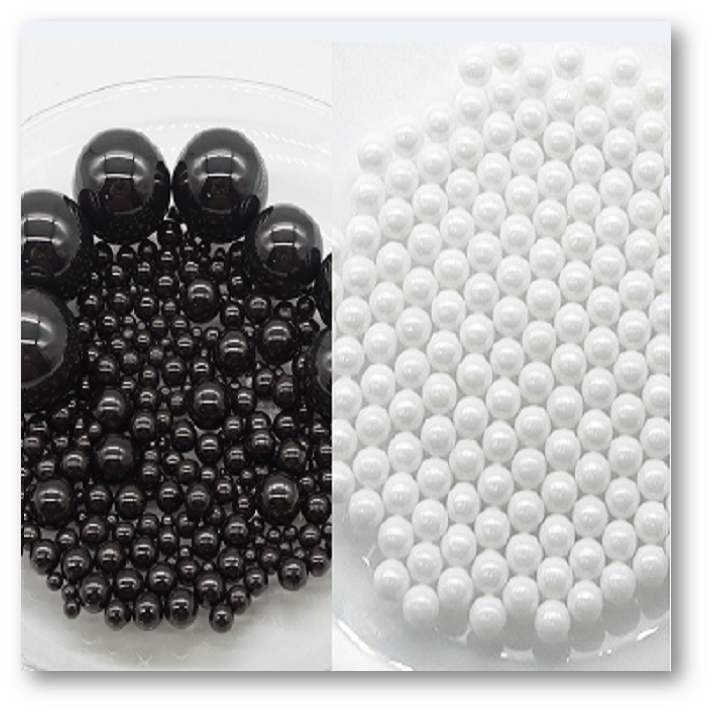

Что лучше для керамических шариков подшипников: цирконий или нитрид кремния

При выборе материалов длякерамические шарики подшипников,диоксид циркония (ZrO2)инитрид кремния (Si3N4)являются двумя наиболее распространёнными вариантами. Оба материала обладают превосходной твёрдостью, коррозионной стойкостью и высокотемпературными характеристиками, но существенно различаются по ряду технических характеристик. В данной статье сравниваются шарики подшипников из циркониевой керамики и шарики подшипников из нитрида кремния по плотности, твёрдости, термическим свойствам, прочности, коррозионной стойкости, трению и условиям применения. Также подчёркивается важность гибридных керамических подшипников, в которых керамические шарики используются в сочетании с металлическими кольцами, как доминирующей конфигурации в современной промышленности.

Плотность и вес

Шарики подшипников из циркониевой керамикиболее плотные, с плотностью около 5,95 г/см³, что делает их намного тяжелее, чемшарики подшипников из керамики на основе нитрида кремния, плотность которых составляет около 3,2 г/см³. Более лёгкий вес шариков из нитрида кремния обеспечивает меньшие центробежные силы при высокоскоростном вращении, что обеспечивает более высокую скорость и снижает износ. Это делает нитрид кремния предпочтительным материалом для большинствавысокоскоростные гибридные керамические подшипники.

Твердость и износостойкость

И цирконий, и нитрид кремния значительно тверже стали, нонитрид кремнияИмеет более высокую твёрдость. Это обеспечивает превосходную износостойкость и долговечность, особенно в условиях постоянного высокоскоростного контакта.Цирконийтакже обладает превосходной износостойкостью, хотя и немного уступает нитриду кремния с точки зрения сохранения поверхности при длительном использовании.

Прочность и хрупкость

Диоксид циркония обладает более высокой вязкостью разрушения, что делает его более устойчивым к ударам и механическим воздействиям. Он лучше переносит вибрацию и перекосы, чем нитрид кремния, который по своей природе более хрупкий. Это делает диоксид циркония лучшим выбором для применений, связанных с прерывистыми нагрузками или требующих повышенного механического напряжения.

Тепловое расширение и термостойкость

Диоксид циркония имеет коэффициент теплового расширения, близкий к коэффициенту стали, что упрощает проектирование посадок в гибридных подшипниках. Однако нитрид кремния имеет значительно более низкий коэффициент теплового расширения и может сохранять размерную стабильность в более широком диапазоне температур. По максимальной рабочей температуре нитрид кремния превосходит диоксид циркония, что делает его пригодным для использования в экстремально высоких температурах.

Коррозионная стойкость

И диоксид циркония, и нитрид кремния обладают превосходной коррозионной стойкостью. Цирконий хорошо работает в щелочной среде. В то время как нитрид кремния более стабилен в кислых средах и не подвержен низкотемпературной деградации в паре. В целом, нитрид кремния обеспечивает несколько более широкую химическую стабильность.

В то время как нитрид кремния более стабилен в кислых средах и не подвержен низкотемпературной деградации в паре. В целом, нитрид кремния обеспечивает несколько более широкую химическую стабильность.

Трение и скорость

Нитрид кремния имеет более низкий коэффициент трения, чем диоксид циркония, что делает его идеальным для высокоскоростных применений с минимальной смазкой. Его лёгкий вес и гладкая поверхность снижают сопротивление качению и тепловыделение. Диоксид циркония также обладает хорошими характеристиками, но, как правило, не рекомендуется для сверхвысокоскоростных систем.

Пригодность применения

Шарики подшипников из циркониевой керамики подходят для применений, требующих высокой прочности, теплоизоляции и коррозионной стойкости, таких как химическое оборудование, медицинские приборы и вращающиеся системы средней скорости. Шарики подшипников из нитрида кремния широко используются в высокоскоростных шпинделях, авиакосмических двигателях, электродвигателях и прецизионных инструментах благодаря своему малому весу, высокой твёрдости и превосходным скоростным характеристикам.

На практике большинство промышленных керамических подшипников представляют собой гибридные керамические подшипники, сочетающие стальные кольца с керамическими шариками. Такая конфигурация обеспечивает баланс прочности, стоимости и производительности. Нитрид кремния — наиболее распространённый материал для шариков в гибридных подшипниках. Полностью керамические подшипники, в которых керамика используется как для шариков, так и для колец, используются в особых условиях, например, в условиях экстремальной коррозии, высокого вакуума или электроизоляции, но они менее распространены из-за хрупкости и высокой стоимости.

При сравнении керамических шариков из диоксида циркония и нитрида кремния выбор зависит от конкретных требований к применению. Нитрид кремния, как правило, предпочтителен в гибридных керамических подшипниках благодаря своим высокоскоростным характеристикам, низкому трению и термостойкости. Цирконий является приемлемой альтернативой, когда требуются повышенная прочность, лучшая совместимость со сталью или экономическая эффективность. Понимание этих различий помогает инженерам и лицам, принимающим решения, выбирать правильный керамический материал для оптимальной работы подшипника.