Основные преимущества, свойства и технологические процессы производства керамических подложек.

Керамические подложки играют важную роль в области электроники благодаря своим значительным преимуществам, таким как высокая теплопроводность, превосходные изоляционные свойства и теплопроводность. Однако каковы основные преимущества керамических подложек по сравнению с керамическими пластинами?

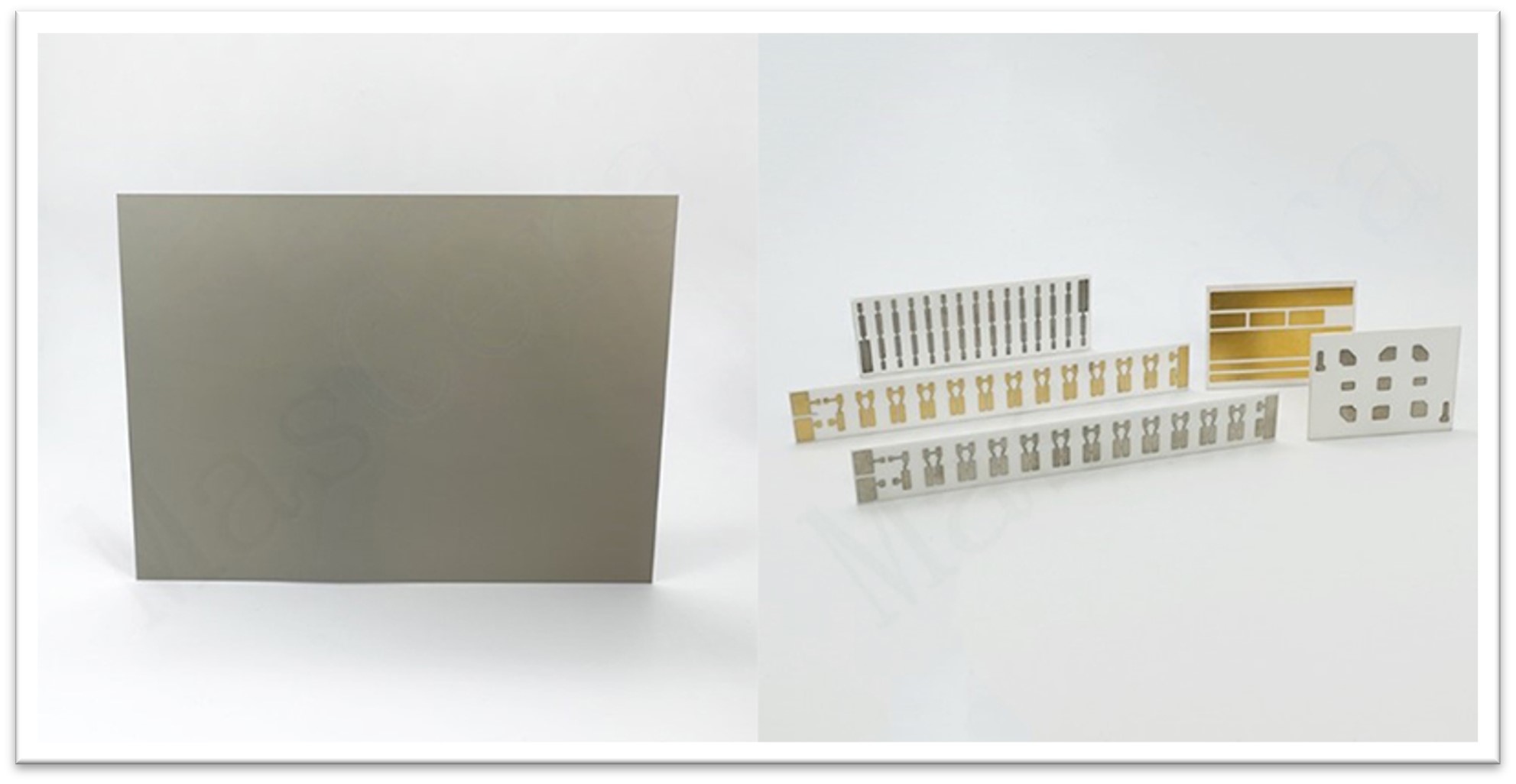

1. Разница между керамическими подложками и керамическими пластинами.

Керамические пластины служат плоскими материалами, обеспечивая опорную основу для пленочных элементов схем и компонентов поверхностного монтажа на электронной керамической подложке.

С другой стороны, при использовании керамических подложек применяется специализированный процесс, при котором медная фольга непосредственно приклеивается к поверхности керамической пластины (односторонней или двусторонней) при высоких температурах. Полученная сверхтонкая композитная подложка обладает превосходной электроизоляцией, высокой теплопроводностью, отличной паяемостью, высокой прочностью сцепления и может быть подвергнута травлению с нанесением различных рисунков, аналогичных рисункам на печатных платах, что обеспечивает ей значительную пропускную способность по току.Таким образом, керамические подложки стали основополагающими материалами для технологий построения и межсоединений мощных электронных схем.

2. Основные преимущества керамических подложек

Керамические подложки обладают высокой устойчивостью к механическим напряжениям и стабильностью формы, высокой прочностью, теплопроводностью и изоляционными свойствами, а также прочным сцеплением и коррозионной стойкостью. Они обеспечивают превосходную термоциклическую стойкость и высокую надежность, позволяя наносить различные рисунки, аналогичные рисункам на печатных платах (или подложках ИМС). Керамические подложки не загрязняют окружающую среду и являются экологически безопасными.

3. Свойства керамических подложек

(1) Механические свойства

Достаточно высокая механическая прочность позволяет использовать его не только в качестве крепежных элементов, но и в качестве опорных деталей, обеспечивая при этом хорошую обрабатываемость и высокую точность размеров.

(2)Электрические свойства

Высокое сопротивление изоляции и напряжение пробоя, низкая диэлектрическая постоянная и минимальные диэлектрические потери обеспечивают стабильную работу в условиях высоких температур и влажности, гарантируя надежность.

(3) Тепловые свойства

Высокая теплопроводность, соответствие коэффициентов теплового расширения аналогичным материалам (особенно кремнию) и превосходная термостойкость.

(4)Другие объекты недвижимости

Отличная химическая стабильность, легкая металлизация с прочной адгезией для формирования схем, негигроскопичность, маслостойкость, химическая стойкость, низкое рентгеновское излучение, нетоксичность, а кристаллическая структура остается неизменной в рабочем диапазоне температур.

4. Технологии производства керамических подложек (HTCC, LTCC, ДПК, ДБК, АМБ)

Керамические подложки в основном классифицируются на плоские и трехмерные керамические подложки в зависимости от производственных процессов. Основные технологии производства плоских керамических подложек включают тонкопленочную керамику (ТФК), толстопленочную печатную керамику (ТПК), медь, нанесенную методом прямого соединения (ДБК), активную металлическую пайку (АМБ) и прямое меднение (ДПК). Основные трехмерные керамические подложки включают высокотемпературную совместно обжигаемую керамику (HTCC) и низкотемпературную совместно обжигаемую керамику (LTCC).

(1)HTCC (высокотемпературная совместно обожженная керамика)

Разработанный ранее метод HTCC предполагает совместный обжиг керамики с высокотемпературными металлическими структурами, такими как W и Мо, для получения многослойных керамических подложек. Однако высокая температура спекания ограничивает выбор электродных материалов, а себестоимость производства относительно высока, что и послужило толчком к разработке метода LTCC.

(2)LTCC (низкотемпературная совместно обожженная керамика)

Технология LTCC снижает температуру совместного обжига примерно до 850 °C, позволяя создавать трехмерные схемы путем послойного обжига нескольких слоев керамической пленки с металлическими элементами. LTCC превосходно подходит для пассивной интеграции и находит широкое применение на различных рынках, таких как бытовая электроника, связь, автомобилестроение и оборона.

(3)ДПК (прямое медное покрытие)

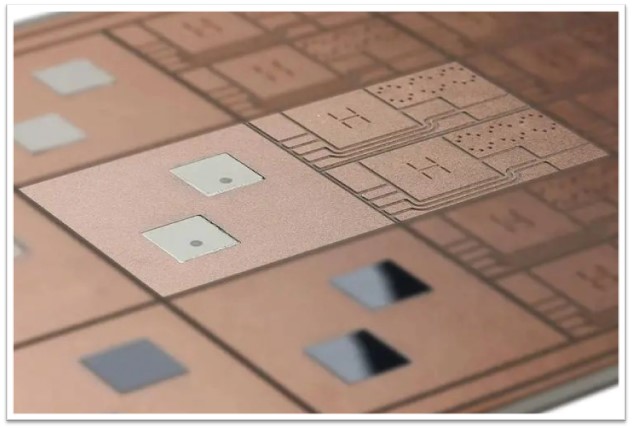

Разработанная на основе технологии керамических пленок, технология ДПК позволяет наносить медь на керамические подложки с помощью магнетронного распыления и формировать схемы посредством процессов электроосаждения и фотолитографии.

(4)ДБК (прямое медное соединение)

Технология ДБК использует термическую сварку для непосредственного соединения медной фольги с керамическими поверхностями из Al2O3 и АльН, образуя композитные подложки. Технологическая проблема заключается в решении проблемы микропустот между Al2O3 и медной фольгой, что создает значительные трудности для массового производства и повышения выхода годной продукции.

(5)АМБ (активная металлическая пайка)

Основанная на технологии ДБК, технология АМБ обеспечивает гетерогенное соединение керамики и металла с использованием припоя AgCu, содержащего активные элементы Ти и Zr, что способствует смачиванию и реакции на границе раздела керамика-металл при температуре около 800 °C.

Среди пяти основных упомянутых процессов, как HTCC, так и LTCC относятся к процессам спекания, которые, как правило, сопряжены с более высокими затратами. В свою очередь, ДБК и ДПК — это относительно новые, зрелые разработки, ориентированные на массовое производство. В ДБК используется высокотемпературный нагрев для соединения Al2O3 с медными подложками. Однако существенная техническая проблема ДБК заключается в решении проблемы образования микропустот между Al2O3 и Cu, что влияет на масштабируемость и выход годной продукции. С другой стороны, технология ДПК использует прямое меднение для нанесения Cu на подложки из Al2O3, интегрируя материалы и методы обработки тонких пленок. В последние годы изделия на основе ДПК стали наиболее распространенными керамическими подложками для рассеивания тепла. Тем не менее, высокие требования к контролю материалов и интеграции технологических процессов создают более высокие барьеры для входа в индустрию ДПК и достижения стабильного производства.

По сравнению с традиционными изделиями, керамические подложки с активным металлическим припоем (АМБ) обеспечивают более высокую прочность сцепления и лучшую надежность благодаря химическим реакциям между керамикой и паяльной пастой с активным металлическим припоем при высоких температурах. Это делает их идеально подходящими для сценариев, требующих высокопроизводительных соединений или высокой пропускной способности по току и теплоотводу, особенно в таких отраслях, как электромобили, железнодорожный транспорт, ветроэнергетика, фотовольтаика, связь 5G, где спрос на медно-керамические ламинаты с активным металлическим припоем (АМБ) значителен.

Компания СЯМЕНЬ МАСКА ТЕХНОЛОГИЯ CO., ООО. — это авторитетный и надежный поставщик, специализирующийся на производстве и продаже технических керамических деталей. Мы предлагаем изготовление на заказ и высокоточную механическую обработку широкого спектра высокоэффективных керамических материалов, включая керамика из оксида алюминия, циркониевая керамика, нитрид кремния, карбид кремния, нитрид бора, нитрид алюминия и обрабатываемая стеклокерамикаВ настоящее время наши керамические детали используются во многих отраслях промышленности, таких как машиностроение, химическая промышленность, медицина, полупроводниковая промышленность, автомобилестроение, электроника, металлургия и др. Наша миссия — предоставлять высококачественные керамические детали пользователям по всему миру, и нам доставляет огромное удовольствие видеть, как наши детали эффективно работают в конкретных областях применения наших клиентов. Мы можем сотрудничать как в разработке прототипов, так и в серийном производстве. Обращайтесь к нам, если у вас есть какие-либо вопросы.