Основные технологические процессы производства керамических изделий из оксида алюминия

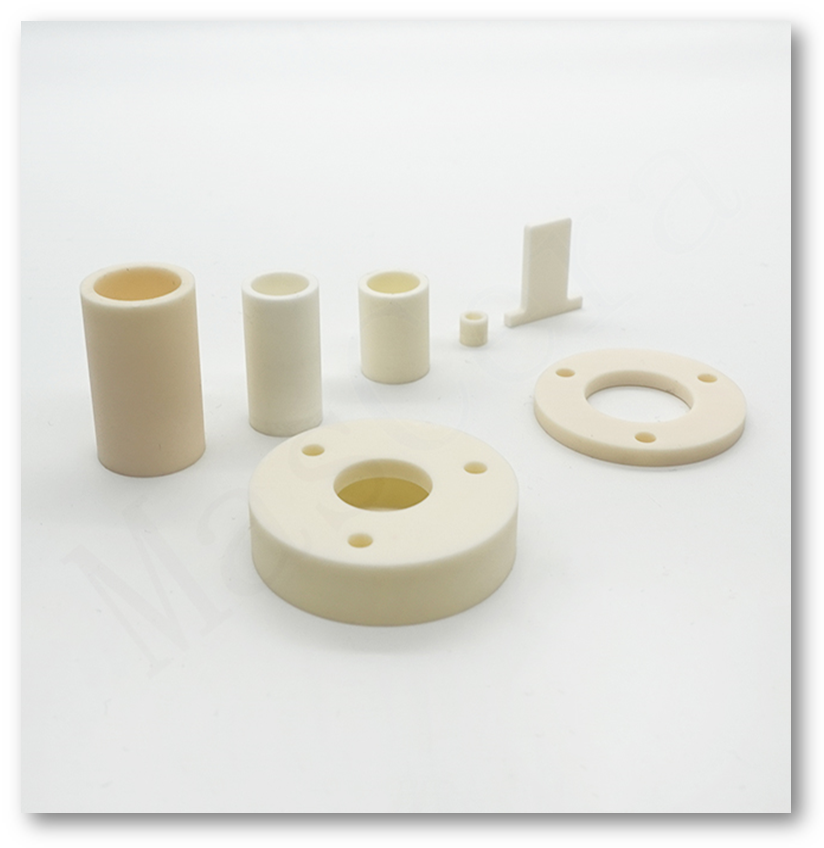

Изделия из оксида алюминия широко используются в электронной, тепловой, механической и высокотемпературной областях благодаря своим превосходным электроизоляционным свойствам. Механическая прочность, износостойкость и термическая стабильность. Однако эксплуатационные характеристики и надежность компонентов из оксида алюминия определяются не только чистотой материала. Процесс производства играет решающую роль в определении конечных свойств, стабильности размеров и долговременной работоспособности.

Механическая прочность, износостойкость и термическая стабильность. Однако эксплуатационные характеристики и надежность компонентов из оксида алюминия определяются не только чистотой материала. Процесс производства играет решающую роль в определении конечных свойств, стабильности размеров и долговременной работоспособности.

В данной статье рассматриваются основные процессы производства изделий из оксида алюминия, объясняется, как выбираются различные технологии формования, спекания и механической обработки в зависимости от геометрии изделия, его размеров, требований к допускам и условий применения.

Для получения общего представления о керамических материалах на основе оксида алюминия, их свойствах и областях применения, пожалуйста, обратитесь к нашему основному руководству:Всё, что вам нужно знать об глиноземной керамике.

Обзор технологического процесса производства керамики из оксида алюминия.

Производство изделий из оксида алюминия обычно состоит из трех ключевых этапов:

▪ Формирование– придание порошку оксида алюминия формы заготовки.

▪ Спекание– уплотнение сырого тела при высокой температуре

▪ Механическая обработка и чистовая обработка– достижение окончательных размеров и качества поверхности

Среди этих этапов формование является основой всего процесса. Выбранный метод формования определяет возможные геометрические формы, внутреннюю однородность, достижимые допуски и себестоимость производства. Затем спекание и механическая обработка уточняют свойства материала и точность размеров.

Процессы формования керамики из оксида алюминия

Алюмокерамика может быть сформирована с использованием различных технологий формования в зависимости от геометрии детали, размера, толщины стенок, допусков на размеры и требований к применению. В практическом производстве выбор процесса формования представляет собой баланс между осуществимостью проекта, требованиями к производительности, объемом производства и экономической эффективностью.

В следующих разделах представлены основные процессы формования, используемые для изготовления изделий из оксида алюминия, и типы компонентов, для которых они лучше всего подходят.

1. Сухое прессование

Сухое прессование — один из наиболее распространенных процессов формования керамических компонентов из оксида алюминия с относительно простой геометрией. Гранулированный порошок оксида алюминия уплотняется в жесткой металлической матрице под высоким давлением для получения деталей, близких к окончательной форме.

Типичные продукты сухого прессования

▪ Керамические шайбы и прокладки

▪Плоские пластины и диски

▪Простые электронные изоляционные компоненты

▪Конструкционные элементы с равномерной толщиной

При выборе режима сухого прессования

▪Высокообъемное производство

▪Простые формы с ограниченным диапазоном изменения высоты

▪Хорошая однородность толщины

▪Приложения, чувствительные к стоимости

2.Холодное изостатическое прессование (ХИП)

Холодное изостатическое прессование (ХИП) предполагает равномерное давление во всех направлениях с использованием гибкой формы, что приводит к более высокой плотности заготовки и лучшей внутренней однородности по сравнению с одноосным прессованием.

ТипичныйЦИППродукты

▪Стержни из оксида алюминия

▪Толстостенные трубы

▪Крупные или массивные конструктивные элементы

При выборе ЦИП

▪Более толстые поперечные сечения

▪Повышенные требования к механической прочности

▪Сниженный риск внутренних дефектов

3. Экструзия

Экструзия используется для производства керамических компонентов из оксида алюминия с постоянным поперечным сечением путем продавливания пластифицированного керамического материала через фасонную матрицу. Этот процесс особенно подходит для изготовления длинных или непрерывных деталей.

Типичные изделия, изготовленные методом экструзии.

▪Трубки из оксида алюминия

▪Длинные керамические стержни

▪Многодырочные трубки

▪Трубы с непрерывной изоляцией

При выборе экструзии

▪Длинномерные детали

▪Полые или многоканальные геометрии

▪Стабильные поперечные профили

4. Литье керамики под давлением (ЦИМ)

Литье керамики под давлением (ЦИМ) сочетает мелкодисперсный порошок оксида алюминия с органическими связующими и впрыскивает смесь в прецизионные формы, что позволяет производить керамические компоненты сложной формы с высокой повторяемостью.

Типичные продукты ЦИМ

▪Небольшие детали из глиноземной керамики сложной формы.

▪Прецизионные электронные керамические компоненты

▪Тонкостенные конструкционные элементы

При выборе ЦИМ

▪Сложные геометрические формы, которые трудно обрабатывать на станке.

▪Жесткие допуски по размерам после спекания

▪Средние и высокие объемы производства

5. Литье в шликер.

Шликерное литье — это процессы формования, основанные на использовании жидких керамических суспензий. Эти методы особенно подходят для крупных, длинных или толстостенных компонентов из оксида алюминия, где использование жесткой оснастки нецелесообразно.

Типичныйлитье в формуПродукты

▪Трубки для защиты от высоких температур

▪Печные трубы

▪Защитные трубки для термопар

▪Длинные керамические трубки из оксида алюминия с толстыми стенками

Когда Выбран метод литья в шликерные формы.

▪Большие габариты или большая длина

▪Толстостенные конструкции

▪Условия эксплуатации при высоких температурах

▪Низкие и средние объемы производства

6. Ленточное литье

Ленточное литье — это процесс формования, используемый для изготовления тонких плоских листов из оксида алюминия путем нанесения керамической суспензии на движущуюся несущую поверхность с последующей контролируемой сушкой.

Типичные продукты для ленточного литья

▪Алюмокерамические подложки

▪Тонкие керамические пластины

▪Плоские электронные изоляционные листы

При выборе функции трансляции на ленту

▪Тонкие и плоские компоненты

▪Жесткие требования к допускам по толщине

▪Применение в электронных и силовых устройствах

Обзор выбора процесса формования

| Процесс формирования | Стоимость оснастки | Типичные продукты | Производственные затраты |

| Сухое прессование | Середина | Шайбы, пластины, простые изоляторы | Низкий |

| ЦИП | Низкий | Стержни, толстостенные трубки, цельные детали | Середина |

| Экструзия | Середина | Трубки, стержни, многоотверстные трубки | Середина |

| ЦИМ | Высокий | Мелкие детали сложной формы | Средний до высокого |

литье в форму | Низкий | Защитные трубки для высоких температур, длинные трубки | Середина |

| Запись на пленку | Середина | Подложки, керамические пластины | Низкий до среднего |

Следует отметить, что пригодность для производства в больших объемах тесно связана с требованиями к оснастке. Процессы, требующие жесткой оснастки, как правило, более экономичны для средне- и крупносерийного производства, в то время как гибкие методы формования, такие как экструзия, шликерное литье и ленточное литье, обеспечивают большую масштабируемость от малых до больших партий.

Выбор температуры спекания и параметров процесса тесно связан с внутренними свойствами материала.Оксид алюминия (Аль₂O₃)включая плотность, структуру зерен и диэлектрические характеристики.

Процесс спекания керамики из оксида алюминия

Спекание является важнейшим этапом в производстве керамических изделий из оксида алюминия. В ходе этого процесса сформированные заготовки нагреваются до высоких температур, что позволяет частицам оксида алюминия связываться друг с другом посредством твердотельной диффузии и образовывать плотную керамическую структуру.

Благодаря правильному спеканию, компоненты из оксида алюминия обладают следующими свойствами:

▪Высокая плотность и низкая пористость

▪Улучшенная механическая прочность

▪Стабильные тепловые и электрические свойства

Ключевые факторы спекания керамики из оксида алюминия

1. Температура спекания

Выбор материала зависит от чистоты оксида алюминия, размера частиц и геометрии изделия. Для получения оксида алюминия более высокой чистоты обычно требуются более высокие температуры спекания.

2. Время удержания

Достаточное время выдержки обеспечивает равномерное уплотнение. Недостаточное время может привести к остаточной пористости, а чрезмерное — к аномальному росту зерен.

3. Скорость нагрева и охлаждения

Контролируемое изменение температуры имеет важное значение для минимизации термических напряжений, деформации или растрескивания, особенно для длинных труб и толстостенных деталей.

4. Контроль атмосферы

Большинство керамических материалов на основе оксида алюминия спекаются на воздухе. В некоторых электронных устройствах для обеспечения стабильных электрических характеристик может потребоваться контролируемая атмосфера.

Качество спекания напрямую влияет на плотность, структуру зерен, стабильность размеров и долговременную надежность, что делает его столь же важным, как и чистота самого материала.

Помимо параметров обработки, выбранные глиноземная керамика Это существенно влияет на поведение при спекании и конечные свойства. Для получения более чистых марок оксида алюминия, как правило, требуются более высокие температуры спекания, достигается более высокая плотность и лучшая однородность роста зерен, что, в свою очередь, приводит к улучшению конечных характеристик в термических, механических и электрических приложениях.

Типичные операции механической обработки

Шлифовка –достижение точных внешних диаметров, плоскостности и параллельности

Притирка и полировка –улучшение качества поверхности и её плоскостности

Бурение и прорезка пазов –создание отверстий или функциональных элементов с минимальным количеством сколов

Стратегия обработки и соображения по стоимости

Обработка керамики из оксида алюминия значительно более трудоемка и дорогостояща, чем обработка металлов. Поэтому стратегии производства обычно направлены на:

▪Максимальная точность формования

▪Минимизировать удаление материала после спекания.

▪Сбалансируйте требования к допускам с экономической эффективностью.

Такие конструктивные решения, как равномерная толщина стенок, разумные допуски и отсутствие острых внутренних углов, помогают улучшить обрабатываемость и снизить общую себестоимость производства.

Интеграция производственных процессов

Конечное качество изделий из глиноземной керамики определяется не каким-либо одним этапом, а комплексом процессов формования, спекания и механической обработки.

▪Формирование определяет осуществимость формы и внутреннюю однородность.

▪Спекание обеспечивает сохранение свойств материала и его размерной стабильности.

▪Механическая обработка обеспечивает функциональную точность и качество поверхности.

Оптимизация этих процессов в рамках всей производственной цепочки позволяет керамическим компонентам из оксида алюминия демонстрировать стабильные характеристики в сложных промышленных, электронных и высокотемпературных условиях эксплуатации.

Изделия из оксида алюминия. Для удовлетворения практических потребностей проектирования и производства компания Маскера предлагает широкий ассортимент изделий из оксида алюминия, включая стандартные формы и компоненты, изготовленные по индивидуальному заказу. Наш ассортимент продукции включает подложки, трубки, стержни, пластины и износостойкие детали, предназначенные для электронных, тепловых и механических применений.

🔗 Ознакомьтесь с нашим ассортиментом керамических изделий из оксида алюминия.